在LED工廠生產中主要步驟是:清洗-裝架-壓焊-封裝-銲接-切膜-裝配-測試-包裝。對白光LED來說, 其中以封裝工藝尤為重要, 因為封裝的製程是將螢光粉塗敷在晶片上, 塗敷量的多少, 螢光粉分布的均勻性, 一直都是成本與出貨品質的頭痛課題。

由於螢光粉的專利掌握在國外公司的手上, 由於其寡占性, 價格一直無法降得下來, 又或者找到便宜貨, 卻是快過期或受潮的不良品, 動輒以克為單位的價格, 在生產上價格一直無法壓低。

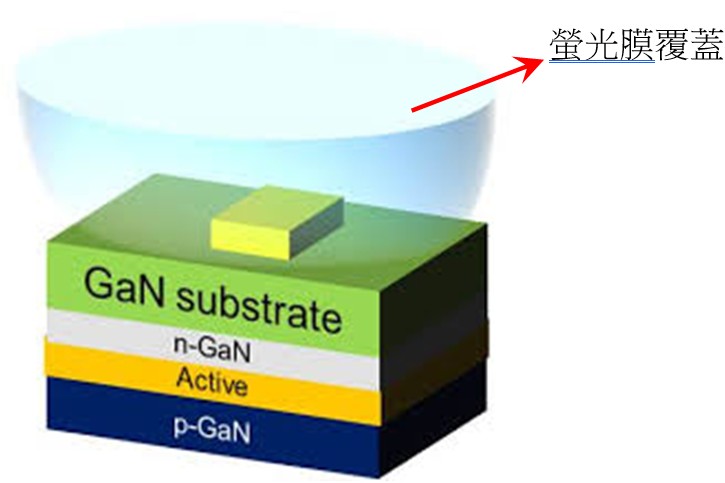

現在市面上不論黃光還是白光LED, 都是透過螢光粉將波長轉換為目視可見的黃光或白光, 最常見的生產方式, 是一次調配10cc左右, 經過多次的攪拌以達到均相, 期間包含了多次的脫泡, 以確保調配出來的結果完全密實不含氣泡與瑕疵, 然後再將之灌注於點膠機中, 而在點膠機檯面上是已經準備好的發光二極體晶片, 作業員設定好機器, 而點膠機就靠著後端的氣壓控制,穩定而定量的將調製好的膠滴定在晶片上, 還要再加上注膠頭移動的速度與時間, 一台點膠機製作3K大約需1.5小時, 可是問題在於, 螢光粉在膠體中的懸浮性並不佳, 目前市面上不論配方為何, 螢光粉的懸浮壽命都只有5分鐘, 爾後, 隨著時間愈長, 膠體裡的螢光粉開始沉澱, 其結果就是同一批生產的LED含的螢光粉量都有些微的差異, 結果就是每一顆LED的色溫均不相同, 所以, LED製造商, 又要花大筆的金錢購入分光光譜儀檢測每一個LED, 再根據量測出來的結果依色溫分類, 而購買單位也要依色溫需求訂購, 這樣的製程, 生產機器上要花費兩三百萬(定量氣壓機加點膠機), 占掉至少3個人力, 產量也不高, 3K 需要1.5 小時, 如果使用螢光粉固態製程, 液體的光學膠與螢光粉配置過程相同, 但是, 固化之後可以留下庫存, 需要的時候再拿出來使用。

除了在機台上的成本降低, 使用人力的降低之外, 其他看不到的好處還有:

一.可以精確的控制膜厚, 所以光的色溫可以被控制,

二. 膠量的使用減少一半,

三. 螢光粉已經呈現固態, 有需求的時候再拿出來使用, 所以調控產能的機動性高,

四. 產量提高, 如果以2 X2 mm的晶片來說, 一張A4大小的固態螢光膜, 已經可以給15.5K的晶片使用, 其製作時間僅需約十數秒,

五. 進料成本的控制

目前市場上有日本進口的已經塗佈好的螢光粉薄膜, 就是在這一些優點的考量下應運而生的產品

本公司代理的ERICHSEN電動塗佈機, 經過業界採用, 其製作所需的時間不過數秒, 所以螢光粉來不及沉澱, 因此, 其產生的均勻色溫在不特定條件之下也在100K以內, 毫不遜於進口薄膜, 更遑論特定控制條件下結果會更佳, 本機台操作僅需一人, 其生產效率更是現行生產方式的數倍, 光學膠的利用率也高達9成以上, 更重要的是, 設備費用不足70萬, 產量色溫都可以自由控制, 更可以一批生產多張, 保存供日後使用。