近年來的電子工業事實上用到許多的化工, 化學相關的產品,如: LCD面板的擴散膜, 偏光膜,, 濾光膜(CF), 增加產品外觀耐刮硬度的hard coat, OLED的螢光粉, 燃料電池的碳漿, 鋰鐵電池的碳層, 染敏太陽能電池的有機層(CIGS), 上述的產品雖然不盡相同, 但是卻有一個共同點就是將研發出來的試劑轉化為一個均勻厚度的薄膜, 而也就是利用特殊配方變成薄膜後的特性, 達到設想的目的。

業界塗佈的方法不外乎: 滾筒式, 網版式, 離心式, 以及die coater. 不論哪一種方法, 對於研發過程, 新配方的調製來說花費都相當的高, 因為生產設備一次塗佈所需的量相當的大。研發階段經常需要用到一些相當昂貴的特用原料, 50公克數千元甚至上萬元比比皆是, 如果以這樣的成本來作研發, 一次塗佈就花費數十萬元, 更何況一次塗佈出來的結果還不一定是理想的結果。所以研發單位應該要做小試量的塗佈才可以減經研發的成本與研發的時間。

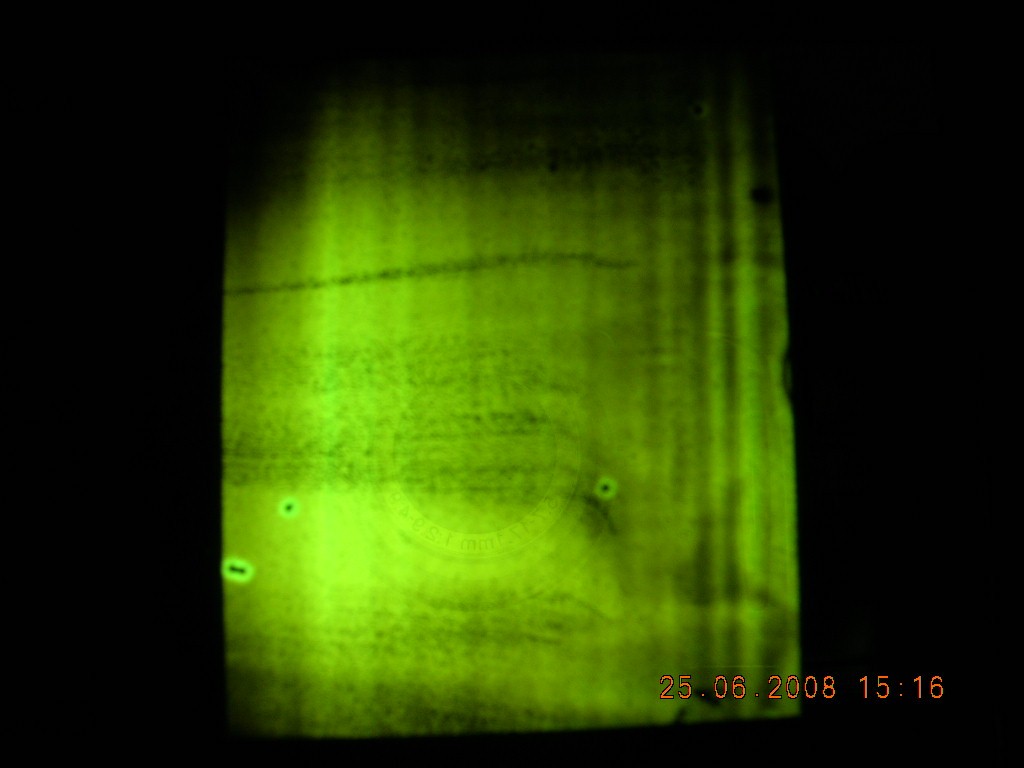

刮刀式塗佈可以做到+/-1微米(um)的均勻度, 最薄的均勻膜, 根據試劑的配方也可以達到奈米級的厚度, 所需的調配後的試劑也只需要1~2cc, 如此, 就可以大幅的降低研發過程的時間與成本。刮刀塗佈的試劑利用率達到80%左右, 比起3%的離心塗佈高許多, 但是塗佈時需考慮到試劑的流變性, 黏彈力, 以及試劑流經狹縫時的剪應力, 其結果會有相當大的差異, 因為剪應力直接影響到試劑中固形份顆粒在薄膜狀態下的動能, 以及最終的散布, 下圖即是PLED塗佈時使用相同的塗佈速度, 一樣為25um的狹縫高, 左圖為0° 塗布器 右圖為90° 塗布器,僅僅是剪應力的不同, 就可以造成相當不同的結果, 至於如何選擇適當的剪應力? 一樣會受到底材選用, 配方特性, 塗佈速度的影響, 所以還是要實際試作才能得知在如何的條件下可以製作均勻的薄膜。